Оборудование для производства газобетона

Содержание:

- Типы установок и линий

- Обзор производственного процесса

- Производство газоблока своими руками

- Стоимость

- Изготовление газобетона в домашних условиях — это просто!

- Сравнение автоклавного и неавтоклавного газобетона

- Типы установок и линий

- Экономическая обоснованность производства

- Экономическая обоснованность производства

- Стационарные линии

Типы установок и линий

Теперь перейдём непосредственно к обзору типов оборудования.

Конвейерный тип

Оборудование для газобетона конвейерного типа отличается:

- Максимальной автоматизацией производства;

- Минимальным участием работников;

- Высокой стоимостью;

- Большими объемами производства;

- Полной комплектацией;

- И, как правило, наибольшей рентабельностью.

Большая конвейерная линия

Рассмотрим подробнее комплектацию и возможности такого газобетонного оборудования на примере линии популярного китайского производителя, являющегося дилером компании Премиум Кирпич Плюс.

В стандартный комплект входят:

Емкости и бункеры для сырья;

Бункер для сырья

Ленточные конвейеры для транспортировки компонентов;

Ленточный конвейер

Узел растворосмесительный;

Узел бетоно-растворный

Автоклавы;

Автоклавы

Формы;

Сборная форма для блоков

- Резательный комплекс;

- Транспортер перемешивающий;

- Дробилки;

- Тележки;

- Узел для автоматического управления линией;

- Погрузчик вилочный.

Такое оборудование для производства стоит около 55 000 000. Согласитесь, сумма, не маленькая. Однако при этом, производительность составляет около 300 тысяч метров кубических в год. Площадь, необходимая для размещения такой линии должна быть около 4000 м2.

В качестве альтернативы, можно рассмотреть возможность приобретения конвейерной линии в бывшем употреблении. Это – своеобразный риск, однако стоимость ее значительно ниже.

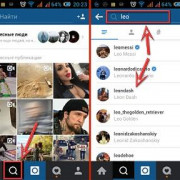

Также стоит обратить внимание на мини линию конвейерного типа «Иннтех-100». Ее производительность значительно ниже и составляет 100 м3 в сутки

Цена ее – около 3 000 000.

Мини конвейерная линия

Данная линия характеризуется неподвижным смесителем. Формы передвигаются по рельсовому транспортеру как тележка. Компоненты подаются и дозируются в автоматическом режиме. Резательный комплекс – механический.

Больше всего среди производителей ценятся линии известных немецких производителей оборудования. Они отличаются высокой продуктивностью, долговечность в использовании. С их помощью можно изготавливать блоки самого высокого качества.

Немецкое оборудование для изготовления газоблока

Видео в этой статье продемонстрирует принцип работы оборудования для изготовления газобетона.

Производство газобетона Поревит

Стационарный тип

- Такой тип оборудования гораздо менее дорогостоящий. Однако и производительность ее гораздо ниже и составляет около 50 м3 в сутки.

- Как правило, в комплект таких линий входят дозаторы компонентов и ленточный транспортер, который и подает ингредиенты в смеситель.

- Однако полностью автоматизированным такой комплект назвать уже нельзя. Для полноценной работы требуется наличие как минимум нескольких человек.

- Необходимая квадратура для размещения производства и склада составляет около 500 м2.

Линия стационарного типа для производства газобетонного блока

В качестве примера, кратко рассмотрим комплектацию и возможности линии АСМ-1МС.

- Производительность составляет около 60 м3;

- Для работы потребуется привлечение 3-4-х человек;

- Песок и цемент подаются в автоматизированном режиме.

Комплектация:

- Смеситель для вяжущего и иных компонентов;

- Конструкция для резки блочного массива с пилами;

- Формы и поддоны;

- Транспортер.

Мобильные установки и мини-линии

Такое оборудование для производства блоков газобетонных идеально подойдет для начинающих предпринимателей либо застройщиков, желающих изготовить изделия для собственных нужд.

При помощи мобильной установки можно произвести исключительно только газоблок неавтоклавного твердения. Ниже мы рассмотрим основные его отличия от основного конкурента.

Такой оборудование требует наличия сети в 220 Вт, в то время как другие типы машин требуют подключения к сети в 360 Вт. Объем производства составляет около 2-10 м3 в сутки.

Установка мобильная для изготовления газобетона

Рассмотрим характеристики установки на примере комплекта Газобетон 500Б.

Установка газобетон 500 Б

- В комплект входит: смеситель, соединительные рукава и компрессор. Для производства необходимо участие нескольких человек.

- Практически весь процесс работ происходит с участие человека. В автоматическом режиме производится только смешивание.

- Дозирование также придется производить самостоятельно.

- Объем выпуска 3 м3 пористой смеси.

- Емкость для смешивания- 500 литров.

Мини-линии более производительны. С их помощью возможно изготовление вплоть до 25 м3 в сутки. Для мелких предпринимателей – отличный вариант начать свое дело.

Принцип их устройства – аналогичен мобильным установка, больше – мощность и объем смесителя.

Обзор производственного процесса

Так как процесс организации бизнеса мы уже рассмотрели, пришло время перейти непосредственно к технологии. Начать стоит с подробного рассмотрения набора оборудования и изучения его типов.

Необходимое оборудование и сырье

Как уже говорилось, линия для изготовления газоблока бывает нескольких видов, а именно:

- Конвейерная;

- Стационарная;

- Мини-завод.

- Конвейерный тип оборудования практически полностью автоматизирован, участие человека при изготовлении – минимально и сводится, в основном, к контролю и управлению машинами.

- Стоимость ее крайне велика, а масштабы производства могут достигать и 200, и 300 м3 в сутки. .

- Стационарный вариант набора машин для выпуска блоков из газобетона, представляет собой небольшую установку, работа которой частично автоматизирована. Объем производства бюджетного варианта набора машин составляет около 30-50 м3 в сутки.

Самым экономным вариантом, является мини установка. Подходит она также и для домашнего изготовления.

Стандартный набор включает в себя:

- Смеситель;

- Формы для блоков;

- Дозатор компонентов;

- Вибросито;

- Парогенератор;

- Резательный комплекс.

Минимальный набор включает мобильные мини-заводы. В качестве примера, таковой является — установка для производства газобетона «гбс» 500, помещение для нее нужно небольшое, а объем выпуска может достигать 20-30 м3 в сутки, в зависимости от конкретной модели.

Мобильная установка

Мобильная установка

Представляет она собой подвижную установку, содержащую в комплекте смеситель, компрессор и рукава для их соединения. При ее использовании трудозатраты весьма велики, однако компенсируются они заметной экономией на закупке оборудования.

С целью еще большего сокращения расходов, можно приобрести б/у оборудование, обойдётся оно минимум на треть дешевле. Процесс производства лучше осуществлять нескольким людям, это значительно ускорит ход работ. Теперь немного о сырье.

Состав газобетона

Состав газобетона

Для изготовления газобетона необходимо наличие следующих компонентов:

- Цемент марки не ниже 400;

- Чистая вода;

- Алюминиевая пудра, которая выступает в качестве газообразователя;

- Известь негашеная;

- Кварцевый песок;

- Специализированные добавки в виде стекловолокна, полимерного волокна, которые улучшают армирующие свойства. Хлорид кальция – ускоряет твердение, а микрокремнезем – повышает эксплуатационные качества изделий.

Пропорции для газобетонной смеси в соответствии с ГОСТ

Пропорции для газобетонной смеси в соответствии с ГОСТ

Поэтапный ход работ

Если используется мини установка для газобетона, то порядок работ будет выглядеть следующим образом:

- Сначала производят дозирование компонентов и их загрузку в смеситель. При отсутствии дозатора компонентов, взвешивание производят вручную с использованием весов.

- Происходит изготовление смеси, а точнее, ее перемешивание.

- Последним из всех компонентов добавляется газообразователь.

- Раствор заливают в формы, в которых в результате химической реакции алюминиевой пудры и негашеной извести, происходит процесс газообразования, в результате которого происходит вспучивание раствора.

Формы заполняются не до краев, так как объем смеси в процессе газообразования значительно увеличивается.

- После завершения вышеуказанного процесса, производят корректировку. Излишки смеси удаляются.

- Изделия еще некоторое время выдерживают в формах для их частичного затвердения;

- Далее можно произвести распалубку.

- В последующем блоки складируются. Марочной прочности они достигнут, в соответствии с ГОСТ, спустя 28 дней. Только по прошествии данного промежутка времени, допускается использование материала в строительстве.

- Если используется единая форма для формирования блочного массива, изделие подвергается резке с использованием резательного комплекса на нужные типоразмеры.

Данный способ изготовления имеет свои недостатки, которые сводятся к следующему:

- При отсутствии дозатора компонентов, пропорции сырья могут быть нарушены. В этом случае, свойства материала могут быть изменены, причем не всегда в лучшую сторону.

- Затраты времени – колоссальные.

- Трудозатраты также весьма велики.

- Некоторое количество материала может быть затрачено на неудачные изделия в виду практически полностью ручного изготовления.

- Отсутствие полноценного контроля при кустарном или домашнем выпуске.

Видео в этой статье: «Мини установка для выпуска газобетона: порядок использования» расскажет подробнее об этапах изготовления изделия в домашних условиях, или в условиях небольшого завода.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Стоимость

На рынке представлено значительное число компаний, производящих оборудование для выпуска блоков. Самым крупным изготовителем оборудования для производства неавтоклавного газобетона можно назвать Алтайстроймаш, для которого это является одним из основных направлений деятельности.

В структуре себестоимости, самой большой является цена на газобетоносмеситель. Смеситель с объёмом 250 литров обойдётся не менее, чем в 80 000 рублей. Значительную часть стоимости составляют формы для смеси, дозаторы.

В таблице приведены цены мини-линий для выпуска газоблоков от разных производителей, для наглядности представлена стоимость стационарных и конвейерных устройств:

|

Наименование |

Производительность |

Кол-во работающих |

Цена, рублей |

| Мини-линия Иннтех 10 |

10 м³ /сут |

4 |

371 500 |

| Мини-линия Газобетон-Мастер 230 |

9 м³ /сут |

2 |

375 509 |

| Мини-линия ГБС – 250ООО «ПП «МЕТЕМ» |

12 м³ /сут |

4 |

463 600 |

| Мини-линия «Строй-газобетон 350» |

12 м³ /сут |

4 |

420 000 |

| Стационарная линияИннтех 25+ |

25 м³ /сут |

6 |

1 231 170 |

| Конвейерная линия Иннтех 75 ПРОФИ |

75 м³ /сут |

6 |

2 096 770 |

Цена указана для полной комплектации и может меняться в зависимости от изменения составляющих элементов.

Изготовление газобетона в домашних условиях — это просто!

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона. Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным!

Сравнение автоклавного и неавтоклавного газобетона

Так как в технологии производства мы уже разобрались, давайте сравним изделия заводского автоклавного и домашнего производства.

Сравнение газобетона синтезного и гидратационного твердения:

| Наименования свойства, характеристики | Комментарии |

| Теплопроводность | Оба вида газобетона обладают низким коэффициентом теплопроводности, однако если сравнить ее соотношение с прочностью и плотностью блока, то автоклав значительно опережает газобетон гидратационного твердения.

Толщина стены, при сохранении одинаковых показателей – отличается. У автоклава она – от 40 см, у неавтоклава – от 65 см. |

| Прочность | Автоклавный блок более прочный и устойчивый к механическому воздействию. |

| Морозостойкость | И в этом показателе газоблок синтезного твердения-впереди. Он характеризуется показателем вплоть до 150 циклов замораживания и оттаивания, в то время, как его конкурент может похвастаться лишь цифрой в 35-50 циклов. |

| Усадка | Неавтоклавный газобетон больше подвержен усадке, значение достигает 0,6 мм/м2. |

| Внешний вид | Автоклавный газобетон – белый. А неавтоклавный-серый. |

| Долговечность | Блоки синтезного твердения, как утверждают производители, характеризуются долговечностью в 200 лет, а неавтоклав – в 50 лет. |

| Простота производства | Оба вида газобетона не сложны в производстве. Однако автоклавный блок изготавливается при использовании автоматизированных установок, что значительно ускоряет процесс и практически исключает трудозатраты.

Плюс блока гидратационного твердения заключается, в этом случае, лишь в том. Что его можно изготовить своими руками и, при этом, понадобится инструкция, немного сырья и бюджетное оборудование. |

| Применение в строительстве | Оба изделия применяются в строительстве, однако газоблок синтезного твердения более популярен из-за превосходства в показателях. |

| Цена | Неавтоклавный газобетон несколько дешевле. Если попытать силы в самостоятельном производстве, можно значительно сэкономить. |

| Геометрия | Так как автоклавный блок изготавливается при помощи машин, геометрия его, в большинстве случаев, значительно лучше. |

Как видно, однозначно, пальма первенства принадлежит автоклавному газобетону.

Типы установок и линий

Теперь перейдём непосредственно к обзору типов оборудования.

Конвейерный тип

Оборудование для газобетона конвейерного типа отличается:

- Максимальной автоматизацией производства;

- Минимальным участием работников;

- Высокой стоимостью;

- Большими объемами производства;

- Полной комплектацией;

- И, как правило, наибольшей рентабельностью.

Большая конвейерная линия

Рассмотрим подробнее комплектацию и возможности такого газобетонного оборудования на примере линии популярного китайского производителя, являющегося дилером компании Премиум Кирпич Плюс.

В стандартный комплект входят:

Емкости и бункеры для сырья;

Бункер для сырья

Ленточные конвейеры для транспортировки компонентов;

Ленточный конвейер

Узел растворосмесительный;

Узел бетоно-растворный

Автоклавы;

Автоклавы

Формы;

Сборная форма для блоков

- Резательный комплекс;

- Транспортер перемешивающий;

- Дробилки;

- Тележки;

- Узел для автоматического управления линией;

- Погрузчик вилочный.

Такое оборудование для производства стоит около 55 000 000. Согласитесь, сумма, не маленькая. Однако при этом, производительность составляет около 300 тысяч метров кубических в год. Площадь, необходимая для размещения такой линии должна быть около 4000 м2.

В качестве альтернативы, можно рассмотреть возможность приобретения конвейерной линии в бывшем употреблении. Это – своеобразный риск, однако стоимость ее значительно ниже.

Также стоит обратить внимание на мини линию конвейерного типа «Иннтех-100». Ее производительность значительно ниже и составляет 100 м3 в сутки. Цена ее – около 3 000 000

Цена ее – около 3 000 000.

Мини конвейерная линия

Данная линия характеризуется неподвижным смесителем. Формы передвигаются по рельсовому транспортеру как тележка. Компоненты подаются и дозируются в автоматическом режиме. Резательный комплекс – механический.

Больше всего среди производителей ценятся линии известных немецких производителей оборудования. Они отличаются высокой продуктивностью, долговечность в использовании. С их помощью можно изготавливать блоки самого высокого качества.

Немецкое оборудование для изготовления газоблока

Видео в этой статье продемонстрирует принцип работы оборудования для изготовления газобетона.

Производство газобетона Поревит

Стационарный тип

- Такой тип оборудования гораздо менее дорогостоящий. Однако и производительность ее гораздо ниже и составляет около 50 м3 в сутки.

- Как правило, в комплект таких линий входят дозаторы компонентов и ленточный транспортер, который и подает ингредиенты в смеситель.

- Однако полностью автоматизированным такой комплект назвать уже нельзя. Для полноценной работы требуется наличие как минимум нескольких человек.

- Необходимая квадратура для размещения производства и склада составляет около 500 м2.

Линия стационарного типа для производства газобетонного блока

В качестве примера, кратко рассмотрим комплектацию и возможности линии АСМ-1МС.

- Производительность составляет около 60 м3;

- Для работы потребуется привлечение 3-4-х человек;

- Песок и цемент подаются в автоматизированном режиме.

Комплектация:

- Смеситель для вяжущего и иных компонентов;

- Конструкция для резки блочного массива с пилами;

- Формы и поддоны;

- Транспортер.

Мобильные установки и мини-линии

Такое оборудование для производства блоков газобетонных идеально подойдет для начинающих предпринимателей либо застройщиков, желающих изготовить изделия для собственных нужд.

При помощи мобильной установки можно произвести исключительно только газоблок неавтоклавного твердения. Ниже мы рассмотрим основные его отличия от основного конкурента.

Такой оборудование требует наличия сети в 220 Вт, в то время как другие типы машин требуют подключения к сети в 360 Вт. Объем производства составляет около 2-10 м3 в сутки.

Установка мобильная для изготовления газобетона

Рассмотрим характеристики установки на примере комплекта Газобетон 500Б.

Установка газобетон 500 Б

- В комплект входит: смеситель, соединительные рукава и компрессор. Для производства необходимо участие нескольких человек.

- Практически весь процесс работ происходит с участие человека. В автоматическом режиме производится только смешивание.

- Дозирование также придется производить самостоятельно.

- Объем выпуска 3 м3 пористой смеси.

- Емкость для смешивания- 500 литров.

Мини-линии более производительны. С их помощью возможно изготовление вплоть до 25 м3 в сутки. Для мелких предпринимателей – отличный вариант начать свое дело.

Принцип их устройства – аналогичен мобильным установка, больше – мощность и объем смесителя.

Экономическая обоснованность производства

А теперь стоит проанализировать, насколько выгодным может стать небольшое производство газобетонных изделий. Рассмотрим при помощи таблицы.

Линия изготовления газоблока мини: рентабельность выпуска продукции:

| Наименование | Стоимость в месяц руб. |

| Зарплата рабочим, с учетом количества в 4 человека | 150000 |

| Стоимость сырья (1 м3 блока) | 1800 |

| Стоимость сырья с учетом производства 400 м3 в месяц | 720000 |

| Аренда помещения, в месяц | 100000 |

| Расходы на рекламу, в месяц | 10000 |

| Коммунальные платежи | 150000 |

| Хозяйственные расходы | 50000 |

| Покупка оборудования, бюджетный вариант | 400000 |

| Доходы | |

| Реализация всей продукции, выпущенной за месяц, стоимость 1 м3 – 3500 рублей | 1 400000 |

| Всего доходы в месяц, за вычетом всех расходов, за исключением оборудования | 220000 |

Ориентировочный срок окупаемости – 2 месяца при оптимистическом варианте. В любом случае, даже при меньших доходах, организация сможет окупить затраты не более чем за 4-5 месяцев.

Экономическая обоснованность производства

Производство газобетона-очень выгодное вложение. Окупаемость, по статистике, не превышает одного года даже больших вложениях. Это обусловлено, в первую очередь, особой популярностью материала среди потребителей.

Давайте разберемся, какие этапы организации бизнеса могут ожидать будущего производителя.

Этапы организации бизнеса

Порядок создания организации по производству изделий из газобетона:

Наименование этапа

Перечень необходимых действий

Описание и комментарии

Подготовка необходимой документации

Обычно данная процедура не отнимает более 14 дней

Форму собственности придется выбрать самостоятельно, во многом это зависит от количества участников.

Для того, чтобы ускорить процесс, можно обратиться за помощью к юристу.

Поиск помещения, заключение договора аренды.

Необходимые помещения: под склад, под производство, под офис.

Внимание при выборе стоит обращать на стоимость 1м2, месторасположение помещений. Наилучшим вариантом будет близкое расположение офисных помещений, складов и производства.

Приобретение необходимого оборудования

Стоит также учитывать, что факта приобретения оборудования недостаточно для начала производства, помимо этого, необходимо будет произвести наладку и, возможно, обучение работников.

От производителя оборудования много зависит

Старайтесь обращать внимание на проверенных поставщиков, это убережет вас от покупки некачественных машин.

Закупка сырья

Поиск партнеров, заключение договоров поставки, оплата и доставка продукции.

К данному этапу стоит подойти со всей ответственностью, так как цены на сырье могут значительно отличаться, что изменит себестоимость продукции. Дорогой товар продать будет значительно сложнее, поэтому перед заключением договора внимательно продумайте изначально возможный результат.

Наем работников

Понадобится несколько офисных работников (бухгалтер и специалист по продажам), наладчик и операторы станков.

Количество работников зависит от объемов будущего производства и от типа оборудования.

Начало производства

Когда все вышеперечисленные этапы выполнены, можно приступить к запуску линии.

Это займет не более нескольких дней.

Маркетинг и реклама продукции

Готовую продукцию нужно реализовать, поэтому следующим шагом будет формирование цен, реклама

Это могут быть доски объявлений, работа с холодными клиентами и т д

Продажа изделий и доставка.

Реализация продукции должна сопровождаться соответствующими документами. Доставку лучше организовать собственную.

Последний этап в производстве и сбыте. Обратите внимание, что от хорошо налаженных контактов с покупателями во многом зависит судьба организации, поэтому к данному этапу стоит подойти со всей ответственностью.

Рентабельность

Рассмотрим насколько рентабельным может быть производство в заводских масштабах и какую экономию может принести изготовление газобетона в домашних условиях.

Экономическая обоснованность производства газобетона при условии выпуска 2500 м3 в месяц:

| Доходы/расходы | Цена единицы | Итоговая стоимость |

| Комплект необходимого оборудования | 7200000 | 7200000 |

| Стоимость сырья в расчете на производство 1 м3 блока | 1690 | 1690 |

| Стоимость сырья при условии изготовления 2500 м3 в месяц | 4225000 | 4225000 |

| Заработная плата и отчисления (в месяц) | 280000 | 280000 |

| Коммунальные платежи | 1650000 | 1650000 |

| Доход от продаж, при условии реализации всех 2500 м3 | 3500 | 8750000 |

| Рекламные расходы | 480000 | |

| Аренда складов и иных помещений | 420000 | |

| Чистый доход | 1695000 | |

| Период окупаемости | 4-5 месяцев |

В случае с домашним производством, подсчеты будут выглядеть так:

Себестоимость продукции – около 2000, стоимость самого бюджетного оборудования- 40000.

Предположим, что нам нужно изготовить 85 м3 блока.

- 85*2000=170000

- 170000+40000=210000.

- Стоимость готовой продукции в магазине – 3500 за м3.

- 3500*85=297500. Экономия составит – 87500 рублей.

Стационарные линии

Наиболее эффективными, с точки зрения выработки, являются стационарные линии по выпуску неавтоклавных газоблоков. Их производительность может составлять от 10 до 60 м3 готового стройматериала.

Дозировка происходит с применением автоматических дозаторов, позволяющих обеспечить высокую точность при отмеривании компонентов и достаточную скорость такого отмеривания, позволяющую выдерживать скорость технологического процесса. Количество получаемого стройматериала подразумевает использование большого количества исходных компонентов, поэтому для их хранения и транспортировки к смесителю предусматривается использование различных приспособлений.

Так, например, цемент хранится в специальных ёмкостях – силосах и подаётся к дозатору шнековым питателем. Песок перед подачей в дозатор проходит просеивание на вибросите для отделения примесей крупных фракций, а его подача осуществляется с помощью ленточного конвейера. Вода перед тем, как попасть в электронный дозатор, нагревается до температуры 40-50 °C.

Все эти приспособления входят в комплектацию линии

Самой важной её составляющей является газобетоносмеситель, объём которого во многом определяет производительность линии в целом.

Для размещения и нормального функционирования подобное оборудование требует наличие площади не менее 500 м². Обслуживанием, в зависимости от степени автоматизации, обычно заняты от 2 до 4 человек

К достоинствам таких установок можно отнести высокое качество получаемой продукции и достаточно большие её объёмы. Из недостатков нужно отметить стоимость станков, необходимость в больших площадях.

Мини-линии

Мини-линии представляют собой практически копию стационарных устройств в уменьшенном варианте и то, как делают газобетон, принципиально ничем от них не отличается. Производительность линий не превышает 15 м2 готовых блоков.

Мини-линии представляют собой практически копию стационарных устройств в уменьшенном варианте и то, как делают газобетон, принципиально ничем от них не отличается. Производительность линий не превышает 15 м2 готовых блоков.

Конструктивно мини-линии состоят из неподвижных форм и подвижного смесителя. Только в данном случае перемещение его осуществляется на колёсах. Дозирование происходит на напольных весах, поэтому точного соблюдения пропорций для смеси добиться не удаётся. Соответственно, не удаётся обеспечить высокую скорость работы. Процент автоматизации существенно ниже, чем у устройств стационарного типа, но для данного объёма выпускаемой продукции его вполне достаточно.

Удобство линий состоит и в том, что для их размещения не требуются большие площади. Вполне достаточно территории 80-140 м2. При необходимости их можно быстро переместить с места на место и практически сразу же приступить к выпуску.

Установка не требует наличия источников энергоснабжения. Машины вполне могут работать от мобильных генераторов или передвижных электростанций. Это делает возможным изготовление газоблоков непосредственно в том месте, где идёт строительство. Ещё одним существенным плюсом является низкая стоимость.

Обслуживанием мини-линий обычно заняты 1-2 человека.

Конвейерная линия

Подобная линия позволяет обеспечить самую большую производительность и получать до 150 м2 готовых блоков в сутки. Подобная производительность становится возможной благодаря автоматизации процесса и небольшому уровню ручного труда.

Требуемая площадь для размещения всех необходимых устройств составляет не менее 600 м2, а для обслуживания и работы могут потребоваться от 4 до 8 человек.

Главным отличием конвейерной линии от другого оборудования является неподвижность газобетоносмесителя, дозаторов и перемещение форм.

Цена на это оборудование для производства газобетона выше чем у других типов станков, тем не менее, имеет сравнительно небольшой срок окупаемости. Связан этот срок с большими объёмами готовой продукции, своевременная реализация которой позволяет быстрее окупить все затраты.