Стеклодувное дело и обработка стекла

Содержание:

- Вред

- Особенности профессии

- Стеклодувное дело

- § 3. Изготовление форштосов и аллонжей

- Моллирование и отекание

- Гнутье

- Прокатка

- Способ изготовления стекла с применением жаровни

- Способы изготовления стекла с использованием печи

- Что известно о стеклоделии?

- Оглавление

- Применение ремесла

- Оплата труда

- Важные качества

- Знания и навыки

Вред

Близость к огню и раскалённому стеклу вынуждает быть особенно собранным, тщательно соблюдать технику безопасности. И всё же мелкие не редки. Например, при выдувании ёлочного шарика раскалённый стеклянный пузырь может лопнуть, и тогда стекло разбрызгивается и попадает на руки, оставляя мелкие ожоги. Работа стеклодува относится к разряду вредных: целый день на ногах, в мастерской обычно жарко, а зачастую – сильный шум вытяжки. Стекло становится податливым, когда накалено до 1300 оС. Кварцевое стекло требует ещё большего нагрева – 2000 оС.

В мастерской может использоваться стекловаренная печь и печь для отжига, которые излучают жар. В большом цеху печей может быть несколько. Но и газовая горелка серьёзно нагревает воздух. К тому же мастеру приходится целый день смотреть на её пламя. А сам процесс выдувания связан с напряжением лёгких. Например, стеклодув на фабрике ёлочных игрушек может выдувать до 250 шаров за смену.

В производстве стекла основными компонентами являются: кварцевый песок, сода, известняк и доломит, а также различные добавки, в числе которых и мышьяк.

При варке стекла мышьяк испаряется, и это дополнительный фактор риска, несмотря на обязательную вытяжку. Поэтому стеклодув имеет право на досрочную пенсию, хотя многие мастера не спешат уходить.

Особенности профессии

Как указывает название профессии, стеклодув выдувает стекло через специальную трубку, создавая всевозможные полые предметы: посуду, шары и пр.

Однако этим ремесло стеклодува не исчерпывается, о чём свидетельствует большое количество инструментов, которыми он пользуется для формирования изделия: ножницы разных форм, щипцы, гладилка, сошки, металлический косарик.

Стекло плавят в стекловаренной печи или с помощью газовой горелки. Техники выдувания могут применяться разные.

Ручное выдувание в формы позволяет создавать изделия, схожие одно с другим. Например, лабораторные колбы. Стеклодув набирает на кончик стеклодувной трубки расплавленное стекло, выдувает пузырь и начинает формовать его, постоянно вращая трубочку и формует стекло в деревянных или металлических формах.

Свободное выдувание заключается в свободном формовании изделия. Стеклянные предметы, выполненные путём свободного выдувания, называют также гутным стеклом (иногда называют гутенским, от немецкого hutte — гута, стеклодувная мастерская). Через труббку выдувается расплавленный шар. Его подправляют деревянными брусками, щипцами. То, что получилось, снимают с трубки и помещают на железный стержень («понтий» ) и продолжают обработку. При необходимости мастер раскрывает верх или раскатывают нижнюю часть, вытягивает, гнёт, режет вязкое стекло с помощью специальных инструментов.

Нет двух совершенно одинаковых предметов, выполненных таким образом. Для них характерны тонкие стенки и прозрачность.

Прессовыдувание. Будущее изделие сначала формуют в пресс-форме, а затем в горячем виде — воздухом. Изделия получаются более толстостенными, менее прозрачными. Но этот способ позволяет создать на них рельефные украшения.

Итак, изделие сформировано.

Дальше – отжиг. Так называют нагревание до 530–580°С с последующим медленным охлаждением. При быстром и неравномерном охлаждении после формования в стекле возникают остаточные напряжения, которые со временем приведут к тому, что изделие разрушится само собой, без видимых причин. Отжиг позволяет уменьшить эти остаточные напряжения и сделать стекло долговечным.

Как говорят сами стеклодувы, стекло – это живая субстанция. И только мастерство может сделать его послушным.

Стеклодувное дело

§ 3. Изготовление форштосов и аллонжей

Форштос. Он представляет собой трубку чаще всего диаметром 10—12 мм и длиной 300—350 мм, к одному краю которой припаяна более широкая трубка диаметром 22—24 мм и длиной 80—100 мм (рис. 49). Форштос применяют при перегонке высококипящих жидкостей, т. е. он служит воздушным холодильником. Он также является деталью холодильника Либиха, его вставляют в стеклянную рубашку этого холодильника.

Способ изготовления форштоса достаточно прост. Эта операция схожа с операцией спаивания трубок разного диаметра. Отрезают часть широкой трубки длиной 280—325 мм, конец которой оттягивают с помощью стеклянной палочки в державу. Можно взять трубку и, нагревая ее посередине, растянуть две державы, получив сразу две заготовки. Затем развертывают края широкого конца развертки. Развертывание концов цилиндрических стеклянных изделий или трубок одна из распространенных операций в стеклодувной практике. Отрезок более широкой стеклянной трубки (заготовки) берут в правую руку и, вращая, нагревают ее конец на расстоянии 2 мм в пламени горелки равномерно по всей окружности торца трубки. Трубку при этом держат против пламени под углом 45°.

Рис. 49. Форштос

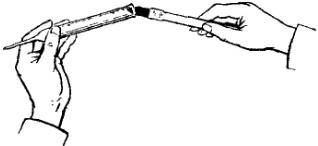

Конец заготовки нагревают до большего, чем при оплавлении краев, размягчения. В левую руку берут небольшую графитовую, металлическую или деревянную развертку. Вынимают из пламени размягченный конец заготовки и вводят в него под тупым углом развертку. При этой операции заготовку можно брать левой рукой, а развертку — правой, т. е. так, как это удобно работающему (рис. 50). Держа развертку одной рукой, другой рукой поворачивают заготовку вправо и влево на пол-оборота. Можно разворачивать конец, вращая развертку только в одну сторону. В результате на конце заготовки образуются равные борта. Такой процесс развертывания называют разбортовкой.

Рис. 50. Развертывание конца трубки

Для получения более широких бортов, выходящих за сечение трубки в виде плоскости перпендикулярно длине трубки, торцовый конец нагревают на большую длину (3—4 мм) и, когда стекло достаточно размягчается, прикладывают к графитному бруску с небольшим нажимом. Конец при этом несколько сплющивается, после чего его снова нагревают и развертывают края, выравнивая утолщения и неровности. Операцию обычно повторяют. Затем разбортовывают края так, чтобы получить плоскость бортика перпендикулярно длине трубки.

При неправильной разбортовке краев могут образовываться следующие дефекты: неровная поверхность, слишком развернутые поля, эллиптическое сечение торца.

Если развернутые края торца получились неровными, то размягченный разбортованный конец прикладывают при вращении к мраморному или графитному бруску и слегка надавливают. При остальных дефектах конец трубки при вращении в пламени горелки снова разогревают, несколько осаживая стекло, и вторично разбортовывают.

После разбортовки узкий конец державы отрезают в конечной части так, чтобы диаметр ее был чуть больше диаметра узкой трубки, после чего полученный край широкой трубки спаивают с узкой. В правую руку берут отрезок широкой трубки, в левую — узкий и при вращении одновременно нагревают конусный конец широкой трубки (несколько осаживая стекло) и конец узкой трубки. Нагретые концы спаивают. Для получения ровного места спая и плавного перехода от широкой части к узкой место спая разогревают, закрыв конец трубки асбестом, и слегка поддувают. Кроме того, для получения ровного места спая можно пользоваться деревянной или металлической подрезкой, в выемке которой вращают размягченный спай. После отжига места спая на конце узкой трубки делают косой срез, пользуясь планшайбой.

Аллонжи. Аллонж представляет собой две спаянные трубки разного диаметра, согнутые под тупым углом (рис. 51). Аллонж служит для соединения узкого конца форштоса или холодильника с приемником перегоняемой жидкости, стаканом, колбой и др. Для изготовления аллонжа берут отрезок широкой трубки диаметром 20—22 мм, длиной 60—80 мм и узкую трубку диаметром 8—10 мм длиной 100—120 мм. Обе трубки спаивают, как указано выше.

Рис. 51. Аллоиж

Конец широкой трубки разбортовывают. После спаивания двух отрезков и отжига широкий конец трубки наглухо закрывают пробкой или асбестом. Заготовку вносят в неширокое пламя горелки и при вращении нагревают для размягчения конической части за местом спая, вынимают из пламени и при поддувании сгибают под небольшим углом. Затем полученное изделие отжигают и после остывания делают косой срез на узком конце, пользуясь планшайбой.

Моллирование и отекание

Моллирование представляет собой процесс придания стеклу определенных форм. Для этого готовое витражное стекло мастера московской студии «Стеклосфера» повторно нагревают, в результате чего оно плавится и принимает очертания заданной формы – молдинга. В расплавленном виде стекло заполняет все полости формы. После охлаждения края изделия дополнительно обрезают и шлифуют. Моллирование позволяет производить витражное стекло для окон нестандартной формы.

С этим способом по своему принципу очень сходно отекание, которое также предполагает повторное нагревание, но изделие формируется, расплавляясь и отекая на стеклоформу из глины или гипса под тяжестью собственного веса. Этот процесс происходит при температуре 750-800 градусов. Так можно изготовить витражные светильники, лампы, чаши, любые другие изогнутые элементы, востребованные в интерьере и архитектуре. По-другому отекание называют свободной формовкой.

Гнутье

Посредством гнутья листовому стеклу можно придать необходимую геометрическую форму: конуса, цилиндра или какой-либо другой фигуры. Лист кладут в металлическую форму, при этом размер рассчитывают так, чтобы оставался некоторый запас. Форма ставится в печь и постепенно нагревается до температуры 600-700 градусов.

Следующий этап – охлаждение при комнатной температуре, в процессе которого происходит закалка стекла, и оно становится прочным и безопасным в применении (если такое стекло разбить, то осколки не будут иметь острых краев). Завершающая стадия – обрезка и шлифовка краев стекла.

Вы можете ознакомиться с витражами компании «Стеклосфера», в производстве которых были использованы различные способы горячей обработки стекла.

Холодные способы обработки стекла при изготовлении витражей

Горячие способы обработки стекла при изготовлении витражей

Живопись по стеклу (цветное стекло)

Пять возрастов стекла

Монтаж светодиодной подсветки для витражей

Рекомендации по уходу за витражами

Прокатка

Способом прокатки получают утолщенное листовое стекло. Процесс производится специальными машинами, в которых стекло прокатывается металлическим валком. Если необходима гладкая поверхность, то заготовку, полученную после прокатки, приходится подвергать шлифованию и полировке, так как изначально она имеет неровности, оставшиеся на поверхности как результат от соприкосновения с валком. Диаметр валка может быть больше или меньше. В зависимости от его размера мы получим более ли менее частую повторяемость рисунка. Рисунок может быть разным по глубине, она варьируется от 0.5 до 2 мм.

Если на валке сделан узор, то и поверхность стекла получится рельефная, с определенным орнаментом. Есть два способа прокатки: лежащее на столе стекло прокатывают валом, оказывающим на него давление, или будущий лист проходит между двумя вращающимися валками. Художники витражной студии «Стеклосфера» напоминают, что для получения стекла методом прокатки приготовляют стекломассу особого состава: содержание окиси кальция в ней должно быть выше обычного, а содержание щелочей – ниже.

Способ изготовления стекла с применением жаровни

Второй способ изготовления стекла в домашних условиях – это жаровня на древесном угле. Давайте и в данном случае разберем все пошагово.

Оборудование для работы

Для начала нужно смастерить печь. Отлично для этого подойдет гриль для барбекю

Важно, чтобы он отапливался древесным углем. В данном случае для того, чтобы расплавить кварцевый песок в стекло используется тепло, которое вырабатывает уголь при сжигании

Опять-таки, стоимость данного материала не слишком высокая. Находятся они в широкой доступности.

Однако в данном методе могут быть небольшие препятствия. Даже если имеются очень высокие цифры температуры, не всегда можно расплавить его с легкостью. Для этого перед началом процесса нужно добавить в песок известь, буру или стиральную соду. Количество добавок не должно превышать ⅓-¼ от объема песка.

Форматирование стекла

Для выдува стекла подготовьте длинную полую металлическую трубку. Для того чтобы вылить стекло, необходима форма. Она должна быть плотной и не должна расплавиться от горячего стекла. Используйте, например, графит.

Меры безопасности:

- Возле рабочей зоны расположите большой объем песка и огнетушитель.

- Всю работу необходимо выполнять вне помещения.

- Пол должен быть бетонным, например.

- В момент варки стекла находитесь подальше от гриля, для того чтобы защитить себя и свою одежду от высоких температур.

- Не забудьте надеть защитную одежду. Это — огнестойкая одежда, рукавицы для печей, высокопрочный фартук поверх одежды, и обязательно сварочную маску.

- Также в данном способе вам понадобится пылесос. Он будет выполнять роль поддува угля. Располагаем его следующим образом: относим корпус на достаточное расстояние. Шланг фиксируем к вентиляционному отверстию, которое расположено снизу. Возможно, его придется изогнуть, чтобы придать необходимую форму. Фиксировать же можно к одной из ножек гриля. Шланг должен быть закреплен прочно и не двигаться.

Порядок работы:

На внутреннюю поверхность гриля выложите древесный уголь. Положить его необходимо в два, а то и три раза больше, чем для запекания мяса. Хорошо, если он будет наполнен практически до краев.

- В середину чаши расположите чугунную емкость или тигель с песком.

- Внимательно изучите упаковку от используемого угля. Разожгите его подходящим способом. Есть уголь который поджигается непосредственно сам, а есть материал, для которого используется жидкость для разжигания. Подождите, пока пламя равномерно распространится.

- Ждите, пока уголь будет готов к дальнейшей работе. Готовность углей можно определить по цвету. Они будут оранжевыми.

- Следующим шагом включите пылесос. Это необходимо для того, чтобы уголь продувался.

- Если же температура не достигла желаемой цифры, то нужно проверить расположение шланга в вентиляционном отверстии.

- Все необходимое для расплавления песка уже выполнено. Завершающим действием будет извлечение емкости со стеклом из гриля. Здесь тоже нужно быть очень аккуратным. Используйте длинный металлический инструмент.

- Далее выполняйте со стеклом все свои задумки.

Напоследок предлагаем вам еще несколько советов по изготовлению стекла в домашних условиях:

Вместо специального кварцевого песка может быть использован пляжный песок. Он должен быть самым белым, однородным и тонким. Однако качество такого стекла не всегда будет нужным.

Способы изготовления стекла с использованием печи

Первый способ, как спаять стекло в домашних условиях, — это использование печи.

Добавление карбоната и оксида кальция:

- Карбонат в данном случае снижает температуру получения промышленных стекол. При этом он вызывает разъедание стекла при участии воды. Чтобы этого избежать, необходимо дополнительно в стекло ввести известь или оксид кальция.

- Для стойкости стекла используют оксиды магния или алюминия. Как правило, эти включения занимают не большой процент в составе стекла. Цифра приблизительно 26-30 процентов.

Добавление других химических элементов:

- Такой метод изготовить декоративное стекло в домашних условиях требует использования оксида свинца. Он придает блеск хрусталю, низкую его твердость, делает его доступным к резке, придает низкую температуру образования расплава.

- Оксид лантана можно встретить в составе линз для очков. Он обладает преломляющим свойством.

- Что касаемо свинцового хрусталя, то он может содержать до 33 процентов оксида свинца.

- Примеси железа в стекле из кварца придают ему зеленый оттенок. При этом оксид железа добавляется для увеличения зеленоватого оттенка. Это касается и оксида меди.

- Желтый, янтарный, и даже черный цвет можно получить при помощи соединения серы. Все зависит от количества углерода или железа добавленного в стекольную шихту.

Основные этапы изготовления стекла:

Поместите шихту в температуроустойчивый тигель. Последний должен быть максимально устойчив к температуре, которая будет в печи. Она может варьировать от 1500 до 2500 градусов. Это зависит от добавок.

Тщательно следите за консистенцией стекла

Важно своевременно удалить из него все пузырьки. Добиться этого можно при регулярном помешивании до равномерной густоты

Также необходимо добавить один из элементов — хлорид натрия, сульфат натрия или же оксид сурьмы.

Придайте форму стеклу. Для этого используйте один из перечисленных способов.

Самое простое — это вылить расплав стекла в форму и дождаться пока оно остынет. С помощью такого метода создаются множество оптических линз. Ранее именно этот способ использовали египтяне.

Готовое расплавленное стекло поместите в ванную, в которой содержится расплавленное олово. Последнее выступает в роли субстрата. Далее необходимо продувать его сжатым азотом для придания формы или же полировки. Еще один способ — это собрать на конце полой трубы необходимое количество стекла и, поворачивая трубу, выдувать его.

Оставляем стекло, чтобы оно остыло

Важно расположить его в таком месте, где оно не повредится, его не испортит вода, пыль или, например, листья. Имейте ввиду, что при контакте с холодными предметами, оно даст трещины.

Завершающим действием данного способа изготовить стекло в домашних условиях будет отжиг стекла

Этот способ тепловой обработки придаст прочность материалу. При его использовании будут убраны все точечные источники напряжений, с которыми можно столкнуться в процессе охлаждения стекла.

- Не отожженное стекло обладает меньшей прочностью.

- Что касаемо температуры для завершающей работы, то она зависит от точного состава стекла — от 400 до 550 градусов по Цельсию.

- Скорость охлаждения стекла зависит от размера. Крупные стеклянные изделия необходимо охлаждать медленно. С мелкими дела обстоят быстрее.

Что известно о стеклоделии?

Из истории известно, что стеклоделие — весьма древний процесс. Как это делается? По временным рамкам относится примерно к периоду до 2500 г. до н.э. Ранее такое редкое и ценное занятие в наше время сменилось распространенным производством данного материала.

Стеклянные изделия встречаются повсеместно. Их используют в качестве тары, элементов быта и декора, изоляторов, армирующего волокна и прочего. Различаются стекла лишь составляющим материалом, которое используется для изготовления. А вот сам процесс практически одинаковый.

Основные материалы, которые понадобятся:

- главный элемент — это кварцевый песок (диоксид кремния);

- карбонат натрия или сода;

- оксид кальция, она же известь;

- печь для варки стекла;

- другие соли и оксиды, которые могут использоваться по индивидуальному случаю дополнительно (оксиды алюминия, железа, магния, свинца и соли кальция или натрия);

- защитная одежда;

- гриль;

- древесные угли;

- формы и другие элементы для придания формы;

- огнеупорный тигель.

Оглавление

Глава 1. Краткие сведения о стекле и его свойствах

- § 1. Химический состав и свойства стекла

- § 2. Лабораторные стекла, применяемые для стеклодувных работ

- § 3. Материалы для стеклодувных работ

- § 4. Дефекты и пороки стекла

- § 5. Термическая обработка стекла

Глава 2. Оборудование стеклодувной мастерской и рабочего места

- § 1. Помещение для стеклодувных работ

- § 2. Рабочее место стеклодува

- § 3. Горелки

- § 4. Основной инструмент и материалы для стеклодувных работ

- § 5. Техника безопасности

- § 6. Первая помощь при несчастных случаях

Глава 3. Главнейшие стеклодувные операции

- § 1. Оплавление стеклянных палочек и трубок

- § 2. Резка стекла

- § 3. Вращение стеклянных трубок и заготовок в пламени горелки

- § 4. Сгибание стеклянных трубок

- § 5. Растягивание стеклянных трубок

- § 6. Спаивание стеклянных трубок

Глава 4. Изготовление изделий из стекла

- § 1. Изготовление стеклянных палочек, лопаточек и мешалок

- § 2. Изготовление заглушек, стеклянных носиков, капельных пипеток и бусин для титрования

- § 3. Изготовление форштосов и аллонжей

- § 4. Изготовление переходных трубок

- § 5. Изготовление тройников и гребенок

- § 6. Изготовление пробирок и небольших стеклянных стаканчиков

- § 7. Изготовление стеклянных шаров, хлоркальциевых трубок и колб

- § 8. Изготовление и запаивание ампул

- § 9. Изготовление воронок для фильтрования

- § 10. Изготовление каплеуловителя с внутренним спаем (насадка

- § 11. Изготовление барботеров и сосудов с впаянным барботером

Глава 5. Обработка стекла и стеклянных изделий

- § 1. Изготовление колб с притертой пробкой

- § 2. Изготовление бюксов с притертыми крышками

- § 3. Изготовление двухходовых стеклянных кранов

- § 4. Резка пластин и дисков из листового стекла

- § 5. Сверление отверстий в стекле

- § 6. Впаивание металла в стекло

- § 7. Нанесение меток и надписей на градуированной и обычной стеклянной посуде

- § 8. Ремонт стеклянных изделий и приборов

- § 9. Особенности работы с кварцевым стеклом

Технологии по работе со стеклом

- Декоративная отделка и живопись на стекле

- Холодное серебрение стекла

- Декоративно-художественное травление стекла фотохимическим способом

- Декоративная обработка стекла «под хрусталь» и «под папоротник»

- Окраска стекла — «под мрамор»

- Технологии изготовление матового стекла

- Химическое матирование стекла

- Роспись стекла

- Изготовление карандашей, пишущих по стеклу

- Резка стекла без алмаза

- Как сделать отверстие в стекле

- Как резать стекло обычными портняжными ножницами

- Еще о секретах обработки стекла

- Работа с лабораторным стеклом

Применение ремесла

В прошлые годы труд стеклодувов применялся на промышленных предприятиях, например, в фармацевтике, где нужно было запаивать ампулы с лекарством. Теперь многие промышленные процессы полностью автоматизированы, а стеклодувы в первую очередь нужны там, где делается ставка на нестандартность.

Стеклодувы могут специализироваться на разных изделиях, однако, это всегда ручная работа.

Стеклодувы-выдувальщики создают с помощью выдувной трубки и газовой горелки елочные игрушки, неоновые лампы. Такие специалисты до сих пор весьма востребованы.

Стеклодувы-аппаратурщики создают стеклянные приборы для лабораторий, фармацевтических фирм и т.п.

Стеклодувы-художники – эксклюзивные произведения: рюмки, сувениры, вазы.

Оплата труда

Важные качества

Профессия стеклодува немыслима без способности к кропотливому труду. Необходимы глазомер, хорошая координация движений, художественный вкус, креативность и так называемое чувство расплавленного стекла. Также нужна физическая выносливость. Проблемы сердечнососудистой системы, гипертония, болезни легких, астма, высокая степень близорукости – это противопоказания к работе стеклодува.

Знания и навыки

Стеклодув должен знать свойства стекломассы, понимать технологию производства стекла, устройство выдувной трубки, уметь пользоваться ею и другими инструментами. Он должен владеть способами выдувания, уметь дозировать стекломассу. Многие навыки приходят только с опытом. Например, умение по виду пламени горелки определять, достаточна ли температура для расплавления стекла.