Виды оборудования для производства саморезов и шурупов

Содержание:

- Технология по производству саморезов

- Во сколько обойдется производство саморезов – этапы открытия бизнеса

- Какими бывают саморезы?

- Популярные бренды

- Технология

- Станки и оборудование саморезной продукции

- Производство саморезов, как бизнес

- Принцип работы оборудования

- Оптимальные варианты

- Мини-линия по производству масла

Технология по производству саморезов

Типовой техпроцесс выпуска такой продукции предусматривает:

- Подготовительные операции: калибровку-волочение исходного металлопроката.

- Собственно высадку.

- Накатку резьбы.

- Опционально – термообработку и антикоррозионное покрытие.

- Упаковку готовой продукции.

Наличие волочильного барабана (наиболее известны агрегаты линейки LW от китайской компании Wuxi Shenda) позволяет резко сократить количество типоразмеров исходного материала, и обеспечить некоторое повышение прочности. При этом отпадает потребность в заказе калиброванного проката, поскольку нужное качество проката обеспечивается волочением.

Вместе с тем, по индивидуальным заказам возможно производство данный изделий из более прочных сталей (до стали 25 включительно), а также из пластичных алюминиевых сплавов (например, Д16, АМг). Следует помнить, что в процессе пластического деформирования металл упрочняется, в результате чего его прочность возрастает на 25…30%. Это даёт возможность приобретать в качестве исходного металлопроката менее прочную и более пластичную сталь (которая, кстати, и стоит дешевле), а затем в процессе холодной высадки доводить её потребительские показатели до тех значений, которые необходимы заказчику.

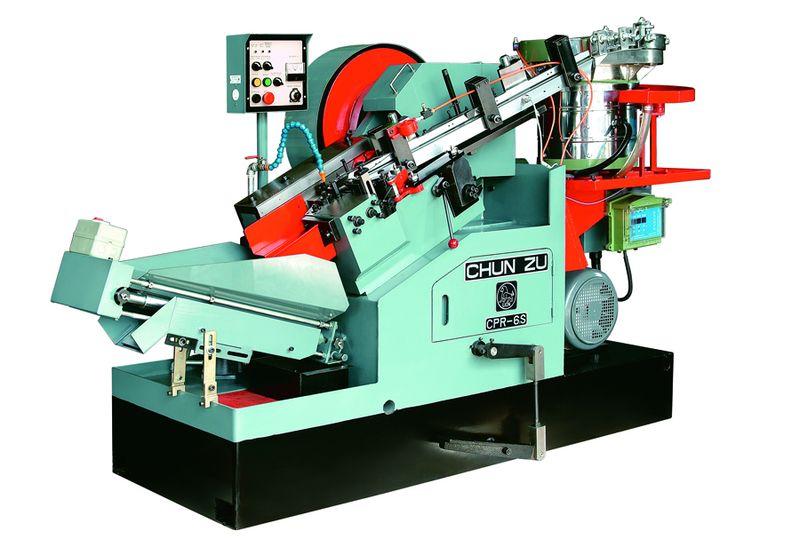

На сегодняшнем рынке дилерами предлагаются линии производства Тайвань

На сегодняшнем рынке дилерами предлагаются линии производства Тайвань

Изготовление саморезов как бизнес подразумевает составление производственной линии, которая включает в себя автомат для формирования болванок и автомат для формирования резьбы, предполагает тщательный анализ имеющихся предложений по указанному оборудованию.

При анализе стоит принимать во внимание следующее:

- согласованную часовую/минутную производительность всех составляющих линии;

- наличие сертификата соответствия качества у производителя или дилера, а также возможности для дальнейшего сервисного обслуживания агрегатов;

- точность изготовления продукции и требуемая квалификация обслуживающего персонала;

- комплектность инструмента, и материалы, из которых он изготовлен (для холодновысадочного инструмента это должны быть стали от Х12Ф или Х12Ф, для резьбонакатного – типа 9ХС или 6Х3Ф, для волочильных фильер – не ниже У12);

- лёгкость обслуживания, эргономические показатели (шум);

- простота установки, занимаемая площадь, наличие средств механизации при передаче полуфабриката от высадочного автомата к накатному.

Популярными в среде частных производителей саморезов считаются тайваньские холодновысадочные автоматы линейки YH, а также итальянские от фирмы SIMA. Для накатного оборудования предпочитают станки CTRN (Тайвань), а также А0416 (Техноком, Россия).

При необходимости производить дополнительные операции – термообработку, цинкование – ориентируются на компактные закалочные станции ELRH10 от израильской компании Electrotherm, и на тайваньские же барабаны для гальванопокрытия от компании MetizAlliance.

Успешный бизнес по производству саморезов предполагает также оперативное обновление ассортимента, качественную рекламу, а также разумную минимизацию расходов на хранение товара, логистику и управление.

Во сколько обойдется производство саморезов – этапы открытия бизнеса

Хотя производство саморезов и не является оригинальной бизнес-идеей, благодаря стабильно высокому спросу на продукцию рентабельность изготовления данных строительных расходных материалов – одна из самых высоких в рамках нашего государства.

Если у предпринимателя не предусмотрены большие траты на транспортировку, открывать производство такого продукта стоит в городках с населением от 20 000 человек.

Усредненный расходный финансовый план на открытие бизнеса – от 1 200 000 рублей. У стартового капитала большая зависимость от производителей станков. Имеются как тайваньские дешевки, так и отечественные агрегаты, цена на которые в 2 раза больше.

Какие этапы придется пройти ИП на пути к цели:

-

Поиск помещения под производство.

В отличие от других направлений бизнеса, при изготовлении саморезов отпадает необходимость в офисе, как таковом. Весь процесс работы будет автоматизирован на 85%, поэтому основной задачей предпринимателя будет вывоз продукции на точки сбыта.

Для организации подобной работы вполне сойдет помещение от 30 квадратов на окраине города с подъездом для грузовиков.

При «кустарном» производстве саморезов не исключено использование и больших гаражей, но берите в расчет размер станков, которые должны будут там работать по 6-9 часов кряду.

-

Поиск оборудования для производства.

Половина ИП стремятся закупить дорогие станки и только премиальные линии производства саморезов, но это не есть правильно.

Не имея постоянных каналов сбыта, лучше максимально сэкономить и приобрести бывшие в употреблении станки – это даст возможность «прощупать» рынок и настроить объемы производства более четко.

-

Налаживание поставок сырья.

Найти проволоку для производства саморезов сейчас хоть и не тяжело, но, чтобы выбрать наиболее приемлемую цену сырья, займитесь вопросом его поиска заранее.

-

Персонал.

Особых навыков для производства саморезов на автоматизированных станках не нужно. Соответственно, заработная плата персонала будет на уровне 7 000-12 000 рублей. Из-за низкой доходности работы будьте готовы к «текучке» кадрового состава.

На одну автоматизированную линию производства из 2-4 станков потребуется всего один работник, но, как правило, в смену ставят по 2.

Таким образом, всего придется содержать штат из 4-х человек.

-

Организация производства и сбыт.

Первыми кандидатами на поставки готовой продукции должны стать строительные магазины, что находятся в вашем городе. Далее, идет охват близлежащих населенных пунктов с оптовыми точками сбыта.

Закупать партиями саморезы могут и частники – у начинающих предпринимателей доля розничных продаж частенько превышает оптовый объем.

Средняя стоимость одного самореза – от 30 копеек за шутку. При учете ежемесячных расходов на аренду и закупку сырья для производства чистый доход предпринимателя за месяц – от 70 000 рублей.

При большей наценке на готовый продукт рентабельность бизнеса может достигать 150%, что для строительной ниши России является одним из лучших показателей вообще.

Какими бывают саморезы?

Основное назначение строительного расходного материала ясно из самого названия – при помощи нарезной основы пробивать дерево/метал и соединять в единое целое элементы конструкции. Из-за широкого распространения саморезов разобраться в их разновидностях может быть непросто даже профильному специалисту.

Однако в производстве саморезов типу выпускаемой продукции уделяется большое внимание. Не каждый имеет массовый спрос, потому нет смысла покупать некоторые формы для станков

Классификация саморезов по назначению

Классический по металлу.

Наиболее распространенный вариант саморезов, который оптимально производить для массового потребителя. Ключевая особенность – витки резьбы расположены друг от друга очень близко + сам наконечник саморезов имеет заостренную форму.

Длина и диаметр саморезов не имеют общих требований, поэтому данный параметр выбирается при производстве самостоятельно.

Для изготовления саморезов по металлу необходимо использовать только высокопрочную сталь с оцинковкой или оксидкой сверху. Расцветка черная, но есть варианты под металлику или позолоту.

Саморез по металлу со сверловым концом.

Вариант саморезов, в котором отличительной чертой является сверло образный наконечник для более плавного проникновения в толщину металла. Хороши для листовых пластин средней толщины.

Если при использовании классических саморезов, приходилось использовать на начальном этапе сверло, то здесь данный момент можно пропустить. Достаточно приложить некоторые усилия, и саморез самостоятельно проделает стартовую выемку для вхождения в объект.

Саморез по дереву.

Больших внешних отличий при производстве саморезов по дереву вы не заметите. Особенность заключается в большем расстоянии между витками. На станках и в заготовках данный нюанс очень просто учитывается и не требует дополнительных закупок сырья или сменных частей для станков.

Мебельный саморез.

Мебельный саморез или, как его еще называют, конфирмат используется с целью сборки конструкций из МДФ или ДСП

Использовать саморез можно и для дорогих сортов древесины, но при этом требуется большое внимание уделять форме шляпки и возможности ее маскировки. При производстве конфирматов большое значение играет внешний вид шляпки, так как для каждого вида мебели, может потребоваться свой шаблон

Изготовлять такие саморезы проблематично, поэтому вариант стоит рассматривать лишь при наличии оптовых покупателей

При производстве конфирматов большое значение играет внешний вид шляпки, так как для каждого вида мебели, может потребоваться свой шаблон. Изготовлять такие саморезы проблематично, поэтому вариант стоит рассматривать лишь при наличии оптовых покупателей.

Саморез с пресс-шайбой.

Саморез является подкатегорией винтов по металлу, но из-за функциональной особенности его стоит рассматривать, как отдельный вариант производства

Спрос на подобные саморезы очень велик в сельской местности, поэтому, если планируете сбывать продукцию на подобный рынок, лучшего варианта будет не найти.

Шестигранный саморез.

Особенности в производстве – утолщенное винтовое тело и шестигранная шляпка для ключей. Саморез может использоваться лишь для работы с деревом и некоторыми видами бетона, поэтому данный вариант производства также стоит рассматривать лишь при наличии оптовых закупщиков.

Саморез для кровли.

Название говорит само за себя. Особенность в производстве – помимо самого самореза придется изготавливать еще и шайбу.

Шляпка, диаметр, частота витков – параметры вариативные и зависят от области применения расходного строительного материала.

Существуют и другие подвиды саморезов, однако их доля на потребительском рынке не превышает 10%. Поэтому ориентироваться на такой продукт стоит лишь тем предпринимателям, которые уже имеют стабильных партнеров по закупкам, и хотят еще больше расширить свой ассортимент в рамках маркетинговой составляющей бизнеса.

Популярные бренды

При покупке станков российских производителей с невысокой производительностью (от 50 до 70 штук за минуту) платить придется от 170 до 200 тысяч рублей. Чем выше требования к производительности, тем дороже окажется оборудование. Системы из Китая, делающие 250—300 саморезов за минуту, стоят уже от 500 тысяч рублей. Некоторые модели продают и за 700 тысяч. Сделанные в Австрии и Германии аппараты той же производительности продают за 750—1100 тысяч рублей за 1 станок.

Ряд американских фирм старательно продвигает свою рекламу. Однако вся их функция сводится только к формированию и представлению бренда. Почти все экземпляры делаются в Китае, а в США находятся простые держатели лицензий. В техническом плане для потребителя разницы нет. При этом цена будет включать издержки и прибыль по всей цепочке.

Часто считается, что печи немецкого производства очень хороши. И в целом это действительно так. Но в данном сегменте преобладают конструкции непрерывного рабочего цикла. Для мелких производств и полукустарных мастерских более необходимыми окажутся печи периодического действия. Продукцию такого рода поставляют некоторые отечественные фирмы. Сырье в печи прерывистого цикла загружают в бочках с перфорацией. Эти бочки применяют и при закладке в закалочные емкости. Многое вспомогательное оборудование изготавливают своими руками. Найти чертежи и схемы сейчас не проблема. Придется только внимательно изучить официальную технологию, чтобы исключить ошибки.

Для мелких предприятий по выпуску саморезов идеально подойдет Candid AS3016. Это полуавтоматическая модель, позволяющая также выпускать шурупы и винты. Стоимость подобного оборудования составляет примерно 3000 условных единиц. Правда, производительность у него не слишком высока — максимум 25 крепежных метизов за минуту. Полуавтоматический тип станка означает, что его оператору придется выполнять ряд манипуляций, однако для начинающих мастеров это идеальное решение.

Основная часть станков для выпуска саморезов делается все равно в Китае и на Тайване. В России действует всего несколько организаций, специализирующихся на производстве подобного оборудования. Расходы на его покупку, с учетом доставочных тарифов, весьма ощутимы. Среди российских поставщиков бесспорное лидерство занимает компания «Самстал»

Также обращают на себя внимание изделия:

- FOB;

- LianTeng;

- Innor.

Наиболее простые версии могут выпустить до 60 метизов за минуту. Продвинутые образцы делают до 250 единиц продукции в минуту. Часть версий настраивается на выпуск иных типов продукции. Это позволяет расширять ассортиментный ряд, и, невзирая на первоначально повышенные расходы, подобное решение быстро окупается. Стоимость наиболее доступных автоматических станков по выпуску метизов с расчетной производительностью от 50 штук за минуту составляет минимум 13 тысяч долларов США.

Модели, рассчитанные на квалифицированных профессионалов высокого класса, за минуту делают иногда до 300 метизов. Среднестатистический российский станок обойдется примерно в 90—100 тысяч рублей. Приобрести комплексную линию со всей необходимой оснасткой получится примерно за 500 тысяч рублей.

Технология

Производство саморезов, разумеется, нельзя сводить только к приобретению подходящей техники. Первым шагом в технологическом процессе закономерно оказывается нарезка проволоки на участки требуемой длины. В этот же момент формируют шляпку. Далее готовые изделия по конвейерной ленте поступают в специализированный станок. Именно там наносят резьбу; кроме уже упомянутых закалки, мытья и сушки, обязательно требуется сортировка. К сведению: сортировка и фасовка саморезов не всегда проводится на специальных станках. Ряд небольших производств построен так, что эти операции выполняют специально привлекаемые сотрудники.

Простота современных станков такова, что в принципе всем процессом могут заниматься 1—2 человека. Особых сложностей с ремонтом и техническим обслуживанием также не возникает. Станки, создающие резьбу, удерживают заготовки в требуемом положении при помощи вибрационных захватов. Гальваническая обработка подразумевает обычно фосфатирование либо оксидирование. В некоторых случаях наносят белый либо желтый цинк. В принципе, после нанесения покрытия можно использовать саморезы по назначению немедленно. Закалочная печь может нагреваться примерно до 900 градусов. В ней содержится более холодный отсек; также может практиковаться поступление по конвейеру в другую печь с более низкой температурой.

Волочильные станки хорошей производительности могут нормально работать только при использовании смазочно-охладительных жидкостей. Правильное волочение подразумевает не только формирование необходимой геометрической конфигурации, но и улучшение микроструктуры. В производстве саморезов используют оборудование, которое не имеет функции наматывания материала на бухту. Исправить недостатки материала после закалки помогает другая процедура — отпуск. Для холодновысадочных станков очень важную роль играет правильная центровка всех компонентов.

Подготовленные продукты сбрасываются в бункера либо в корзины. Отрезка заготовки на холодновысадочном станке может производиться как открытым, так и закрытым методом (при помощи втулочного ножа). Этот метод обеспечивает получение плоскопараллельного среза и равномерный объем отдельных заготовок. Сложностей с дальнейшей обработкой потому окажется меньше.

О том, как производят саморезы, смотрите в следующем видео.

Станки и оборудование саморезной продукции

По сути процесса, выпуск саморезов осуществляется на небольшой производственной линии. В её состав входят:

- Холодновысадочное оборудование. Условно, делится на две группы: с полузащитным кожухом и защитным кожухом. Отличаются производительностью, системой управления, автоматизацией, выпускаемым ассортиментом. Самые простые модели ориентированы на выпуск одного вида продукции. Более дорогие станки позволяют расширить ассортимент до производства шурупов, винтов и других типов метизов. Производительность станков, в среднем, находится в диапазоне 40…250 шт/мин. Естественно, цены между простыми моделями и высокопроизводительными отличаются в несколько раз. Отдельные модели дополнительно могут формировать сверло на носике самореза.

- Резьбонакатной станок. Обеспечивает накатку резьбы посредством плоской сменной плашки. Имеет возможность, в зависимости от модели, варьировать шаг резьбы.

- Термозакалочная печь. Придаёт саморезу поверхностную прочность по шкале Бринелля не менее 55 единиц. Процесс нагревания до температуры примерно 1000 градусов Цельсия длится около одной минуты с последующим охлаждением (отпуском) в специальной закалочной среде.

- Гальваническая линия. Предназначена для образования на поверхности самореза антикоррозионного покрытия. Это может быть оксидирование, фосфатирование и покрытие цинком. Состоит из нескольких ванн, где осуществляются электрохимические реакции по нанесению покрытий.

- Центрифуга. Осуществляет сушку горячим воздухом готовых саморезов после мойки от остатков химических растворов в процессе гальваники.

Покупка одного элемента, из всей производственной линии имеет смысл, если это замена полностью вышедшего из строя оборудования или с целью замены на более совершенный аппарат.

Для начала полного цикла по выпуску саморезов, следует производить экономические расчеты для всей технологической цепочки.

На рынке представлены несколько производителей из Европы, Китая и Тайваня. Если сравнивать по техническим параметрам, то, наиболее экономически выгодным, окажется приобретение производственной линии в Тайване. Можно скомбинировать и составить линию станков от разных производителей.

Например, можно встроить в процесс монтажа оборудования, холодновысадочный станок производства Украины (г.Одесса). Остальные станки взять тайваньского или китайского изготовления.

Прежде чем начинать какой-либо бизнес, необходимо проработать экономическую составляющую производственного процесса. Предварительный анализ возможных прибыльности или убыточности проекта описывается в бизнес-плане.

Производство саморезов, как бизнес

Данный тип деятельности принято относить к вариантам «гаражного» производства, так как для начала изготовления достаточно закупиться парой станков и добыть минимальный объем сырья.

Высокий спрос на продукт производства присутствует в любом населенном пункте. В реалиях 2019 года обойтись без саморезов даже при незначительных строительных работах попросту нереально. В особенности это касается сел и поселков городского типа, где на них держится львиная доля конструкций из древесины.

В чем преимущества бизнеса для ИП:

- Саморез – неприхотливый продукт строительства. Хранить подобный расходный материал можно на протяжении огромного количества лет. Главное – правильно размещать склады, то бишь в помещениях с низким процентом влажности.

- Производство саморезов происходит в оптовых масштабах, так как 99% закупщиков являются именно таковыми.

- Легкость в реализации. Чтобы наладить постоянные каналы сбыта, будет достаточно договоров по сотрудничеству с 2-3 строительными магазинами.

- Для производства не нужны громадные площади. Можно организовать даже «гаражный» вариант изготовления, собрав линию из станков самостоятельно.

- Благодаря простой технологии изготовления заниматься производством саморезов может даже один человек (при условии наличия автоматических станков).

- Сырье для производства легко достать + его стоимость весьма демократична.

Чтобы выбрать качественные станки для линии производства, необходимо изучить все аспекты как самой продукции, так и ее технологии изготовления. Этими вопросами мы с вами далее и займемся.

Принцип работы оборудования

Принцип работы такого оборудования, несмотря на особую сложную форму готовых изделий практически ничем не отличается от изготовления обычных гвоздей. Сначала в автомат для обрезки поступает различного диаметра стальная проволока.

Ширина сырья будет определять исходные размеры изделия. Попадая в автомат, проволока разрезается на отдельные куски, после чего на этом же станке происходит штамповка головки самореза.

Следующим этапом будет подача изделия в аппарат для нарезания резьбы. Причём длина будущего готового изделия определяется ещё до подачи детали в этот станок.

Следующим этапом будет проводиться термическая обработка детали, посредством помещения её в специальную закалочную печь.

Заключительным этапом будет производиться мойка готовых деталей и антикоррозийная обработка. В итоге на выходе получается готовая крепёжная деталь, в зависимости от оборудования.

Оптимальные варианты

Станки с ЧПУ.

Как и говорилось ранее, числовое программное управление используется практически во всех сферах, и домашний бизнес не исключение. Сюда можно отнести 3D принтеры, гравировальные аппараты, обработку дерева, металла, камня. При работе с ЧПУ от вас требуются особые знания, но не бойтесь, это не настолько сложно, как вы думаете.

Гравировка.

Гравировальный аппарат используется для нанесения надписей (и изображений) на различные материалы, такие как камень, металл, стекло, керамика. Существует три вида гравировальных станков:

- Лазерные.

- Лазерно-ударные

- Ударно гравировальные.

В нашем случае отлично подойдут лазерные установки. Они обрабатывают рабочую поверхность лазерным лучом, после чего получается изображение отличного качества. Такие станки стоят недорого, часто заказываются из Китая и довольно быстро себя окупают. Рабочая поверхность у них варьируется от 50×60 до 90×170см (это уже довольно много) и работают они на программном управлении (ЧПУ).

3D -принтер .

Ещё один кандидат, который относится к оборудованию для бизнеса из Китая. Если вы творческий человек с огромным количеством идей, то этот вариант явно для вас! 3D -принтер используется в основном для создания сувениров, фигурок и прочих вещей из пластика. Вы составляете 3D модель в специальной программе (или используете готовую), и по ней принтер с точностью напечатает её копию. Расходный материал агрегата — специальный пластик, который вам придётся заказывать по мере необходимости. Существует два вида:

- ПЛА — изготавливается из отходов нефтяного производства.

- АБС — производится из растительного сырья. Этому виду отдают предпочтение намного чаще. Мало кто хочет иметь дело с нефтяными отходами, особенно если дело касается игрушки для ребёнка.

При выборе 3D-принтера стоит обратить внимание оапределенные факторы. Первое, что нужно учитывать, с каким именно видом пластика работает агрегат

Лучше всего, конечно, покупать тот, который может использовать оба варианта, упомянутых выше. Далее — диаметр печатающего стола и размер готового изделия.

Мини-линия по производству масла

Мини-аппарат по производству масла

Мини-аппарат по производству масла

Естественно, что растительное масло с тех пор, как Петр I привез экзотические заморские цветки, уверенно заняло стабильное место среди продукции первой надобности. На сегодняшний день в кулинарии сложно обойтись без растительного масла. Этот прозрачный, золотистый продукт в обязательном порядке покупается на любую кухню. Конечно, спрос на этот продукт является повсеместным и постоянным не только для кулинарии. Для медицины подсолнечное масло является также необходимым, так как широко известна его польза для иммунитета человека.

Поэтому линии по производству подсолнечного масла становится очень неплохим видом деятельности, который при толковом ведении бизнеса приносит большой доход. Конечно, в этой сфере, как и в большинстве других, степень конкуренции очень высока, абсолютно не меньшая чем в изготовлении семечек. Но грамотно построив ценовую и маркетинговую политику, очень быстро можно достичь успеха в производстве растительного масла.

Перед началом изготовления нужно разрешить несколько задач.

- Определяется сырьевая база.

- Определяется помещение, где образуется мини линия производства масла.

- Приобретается оборудование.

- Определяются с рынком реализации готовой продукции.

Касательно задачи по обеспечению изготовления сырьем или семенами подсолнечника, существует необходимость в изучении предложений граничащих фермерских и сельскохозяйственных организаций. Далее, необходимо определиться с закупочными ценами и объемами.

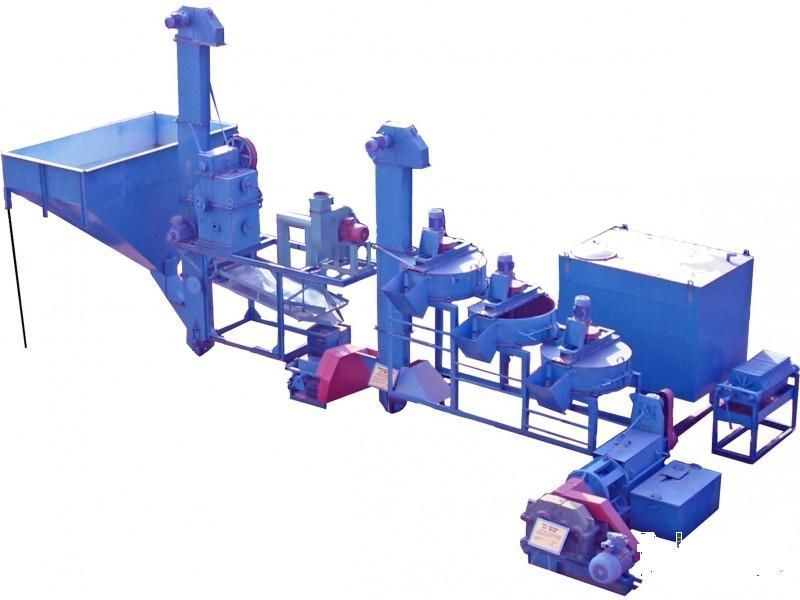

Линия по производству подсолнечного масла с тремя прессами для очистки

Линия по производству подсолнечного масла с тремя прессами для очистки

В зависимости от объема материала можно определиться с необходимыми промышленными, техническими нуждами: — необходимое помещение; — комплектность и производительность оборудования; — количество рабочих. Если изготовление растительного масла предприниматель планирует начать в сельском районе, тогда выбор территории никаких проблем не доставит. В регионе городской местности можно с легкостью подобрать нужное помещение. Конечно, расходы будут несколько больше. Оптимальный размер аудитории зависит от продуктивности мини-цеха, в среднем до 150 квадратных метров.

Также не возникнет особого препятствия при выборе оборудования для растительного масла. Комплектация техники для мини-производства маслобойного, безусловно, очень простая. Чаще всего это:

- Калибратор, при помощи которого семена подсолнечника очищаются.

- Жаровня (для обжаривания семян).

- Масловыжимной пресс.

- Фильтры для очистки масел.

- Линии для разлива масла.

На рынке техники объявлений достаточно много. При корреляции от объемов изготовления, цена аппаратов может составлять от 5500 до 20500 долларов США. Чаще всего, производство растительных масел в мини-цехе является абсолютно автоматизированным процессом. Поэтому количество сотрудников в штате может быть от 3 до 7 человек. Это зависит от продуктивности, эффективности мини-цеха и режима его работы.

Соответствующе, с учетом от эффективности мини-цеха будет зависеть и расход, затраты на содержание самого мини-цеха. Планируемые расходы на производство растительного масла в месяц должны составлять:

- аренда помещения, составляет 110 квадратных метра, которые умножаются на 45 USD;

- приобретение оборудования обойдется в $5500;

- приобретение сырья размером в 5 тонн умноженное на 260 USD, равно $1300;

- зарплата двух человек около 550 USD, равна $1100;

- расходы транспортировки и рекламы составляют в среднем $400;

- прочие, иные затраты составляют примерно $300.

Учитывая расчеты, для начала работы мини-цеха по изготовлению растительного масла, необходима сумма примерно 8500 долларов США. Как показывает практика производства некоторых подобных организации, срок рентабельности мини-цеха по изготовлению этой продукции составляет максимум один или два года. В таком случае, если предприниматель решает изготавливать растительное масло, то прибыль для его бюджета будет обширна.

Расходы на технику составляют:

- Покупка линии по производству масла – 2 005 000 рублей.

- Покупка линии для рафинации – 2 105 000 рублей.

- Покупка линии для упаковки – 2 205 000 рублей.

Итоговые общие расходы на одну комплектацию техники составляют: 6 315 000 рублей.

Расход на установку и доставку техники в цех будет составлять: 2 250 000 рублей.

Оборотное средство, которое включает покупку материала, ежемесячный расход и другие затраты составляет: 3 605 000 рублей.

Общие основные расходы для организации мини-цеха по изготовлению растительного масла составляют: 12 055 000 рублей. Далее, необходима установка, площадь территории, чтобы поместить промышленное оборудование, хранение материала и склад финальной продукции.